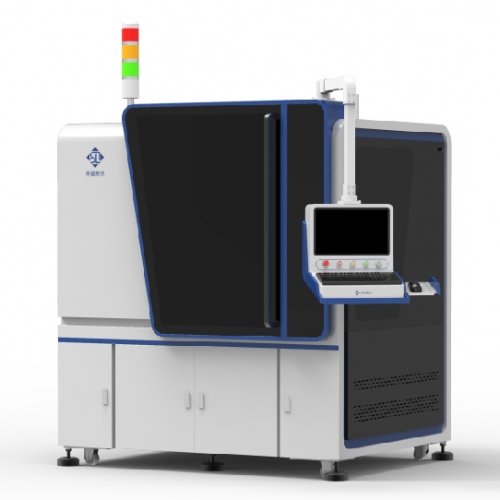

在半導體制造領域,激光打標技術因其非接觸、高精度和永久性標記的特點,已成為芯片標識的關鍵工藝。五軸激光打標機憑借其多維運動控制能力,能夠適應芯片復雜表面結構,實現高一致性標記,以下將闡述五軸激光打標機在芯片上進行打標的要點。

一、激光器選型與功率確認

在芯片打標過程中,激光器的選型至關重要。首先,需根據芯片的材料特性、打標要求(如字符大小、深度、清晰度等)以及生產效率需求,篩選出合適的激光類別與功率。例如,對于高精度要求的芯片打標,光纖激光打標機因其高穩定性、高效率、低維護成本等優勢,常被優先考慮。光纖激光打標機通過光纖直接輸出激光,再由振鏡頭、場鏡等部件將激光束聚焦到芯片表面,實現準確打標。

二、系統調試與優化

完成激光器的選型后,需對五軸激光打標機進行聯合調試及試運行。這一過程中,需針對不同IC芯片產品,優化控制參數,確保設備滿足設計要求及IC芯片激光打標精度要求。五軸激光打標機采用五軸聯動控制技術,可以在三維空間內自由移動,實現對任意角度的加工,這為芯片打標提供了靈活性。通過調試,可以確保激光束在芯片表面的聚焦點準確無誤,打標效果清晰、持久。

三、高精度打標技術實現

五軸激光打標機實現IC芯片激光打標的高精度,主要依賴于機械定位、數字圖像處理卡為核心的圖像處理系統、多軸運動控制卡控制的運動系統以及DSP卡控制的激光器振鏡掃描打標技術。機械定位確保了激光頭與芯片之間的相對位置準確無誤;數字圖像處理卡則用于識別芯片表面的特征點,為激光打標提供準確的定位信息;多軸運動控制卡控制激光頭的移動軌跡,實現復雜圖案的打標;DSP卡則負責控制激光器的振鏡掃描,確保激光束在芯片表面形成清晰的文字或圖案。

四、控制軟件與機械結構設計

為了實現五軸激光打標機在芯片打標過程中的高效、穩定運行,還需開發專門的激光自動打標控制軟件,并設計合理的機械結構。控制軟件應具備可視化的人機操作界面,整合激光器、圖像處理系統與運動控制系統的操作,方便用戶進行參數設置、打標預覽、故障排查等操作。機械結構設計則應采用模塊化、可重組化設計,減少更新換代成本,提高生產效率。同時,夾具應設計為可快速更換型,以適應多品種、小批量的IC芯片柔性生產需求。

五、打標效果與質量控制

在芯片打標過程中,打標效果與質量控制是關鍵環節。五軸激光打標機應能夠確保打標后的字符或圖案清晰、持久,且不會對芯片的功能屬性造成損害。通過優化激光參數(如功率、頻率、脈寬等)、調整打標速度、控制打標深度等措施,可以實現高質量的打標效果。同時,建立嚴格的質量控制體系,對每批次打標后的芯片進行抽檢或全檢,確保打標質量符合標準要求。

六、安全與環保

在使用五軸激光打標機進行芯片打標時,還需關注安全與環保問題。激光打標過程中產生的輻射、煙霧等可能對人體和環境造成危害。因此,應采取有效的防護措施(如設置防護罩、安裝排煙系統等),確保操作人員的安全。同時,選擇環保型的激光器和輔助材料,減少對環境的影響。

五軸激光打標機在芯片上進行打標時,需關注激光器選型與功率確認、系統調試與優化、高精度打標技術實現、控制軟件與機械結構設計、打標效果與質量控制以及安全與環保等要點。通過綜合考慮這些要點,可以確保五軸激光打標機在芯片打標過程中的高效、穩定運行,為芯片制造行業提供高質量的打標解決方案。

微信

微信